Как работает типография

Сегодня мы отправимся в издательско-полиграфический комплекс Итар-Тасс. Прогуляемся по производственным помещениям и понаблюдаем за процессами. Попытаюсь изложить процессы печати таким образом, чтобы это было понятно самому простому обывателю.

Все процессы в типографии начинаются с клиентского отдела. А именно с проведения переговоров. Переговорная комната проста, но достаточно уютна.

Затем менеджеры составляют техническую карту на печать и передают дела в отдел допечатной подготовки (препресс). Преимущественно в типографиях используется офсетная печать. Процесс такой печати несколько отличается от обычных домашних и офисных принтеров.

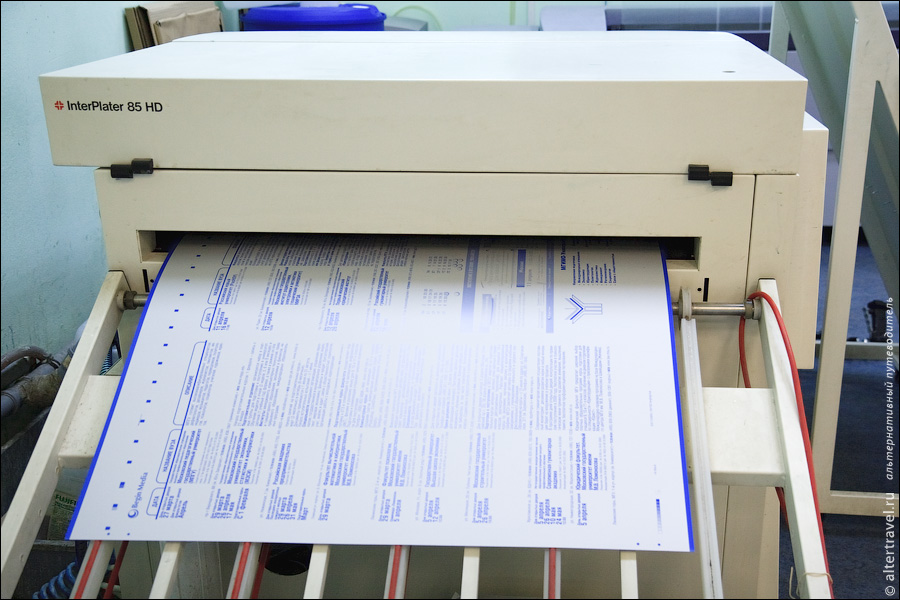

Сначала производится создание печатных пластин. Современный вывод производится по технологии CTP (computer-to-plate), что позволяет выводить формы по каждой цветовой составляющей сразу с компьютера. Вот этот аппарат занимается выводом форм.

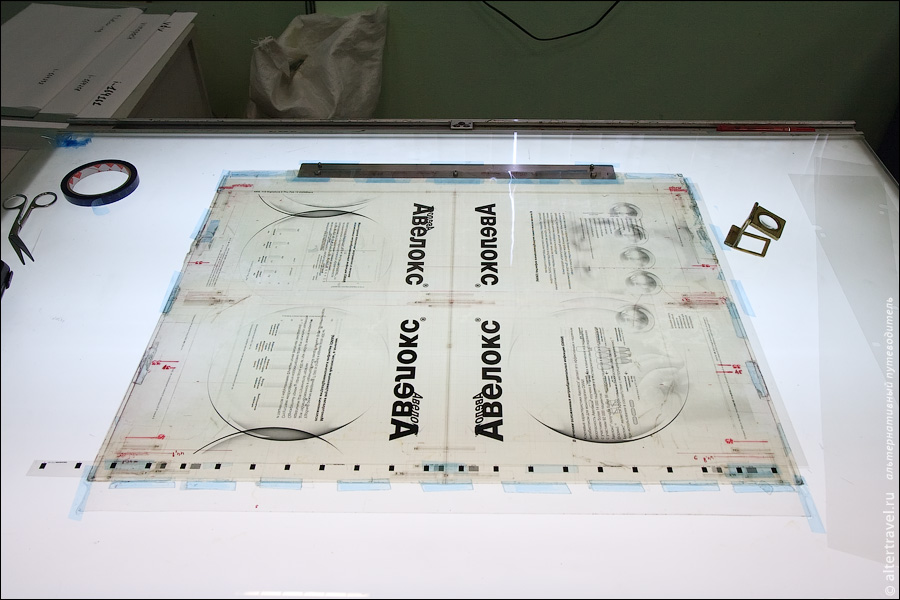

Затем печатная форма проходит экспонирование. Вот так выглядит готовая форма, она представляет из себя тонкий алюминиевый лист, который затем будет накручен на барабан печатной машины.

Совсем рядом производится вывод форм «дедовским» методом. То есть сначала производится вывод пленок по каждой цветовой составляющей (CMYK), затем вручную с помощью лупы и скотча делается совмещение листов по специальным меткам. А потом производится перенос изображения с помощью копировального аппарата на формную пластину (примерно так же как печатают фотографии). Как видите, процесс в несколько раз сложнее и трудозатратнее технологии CTP.

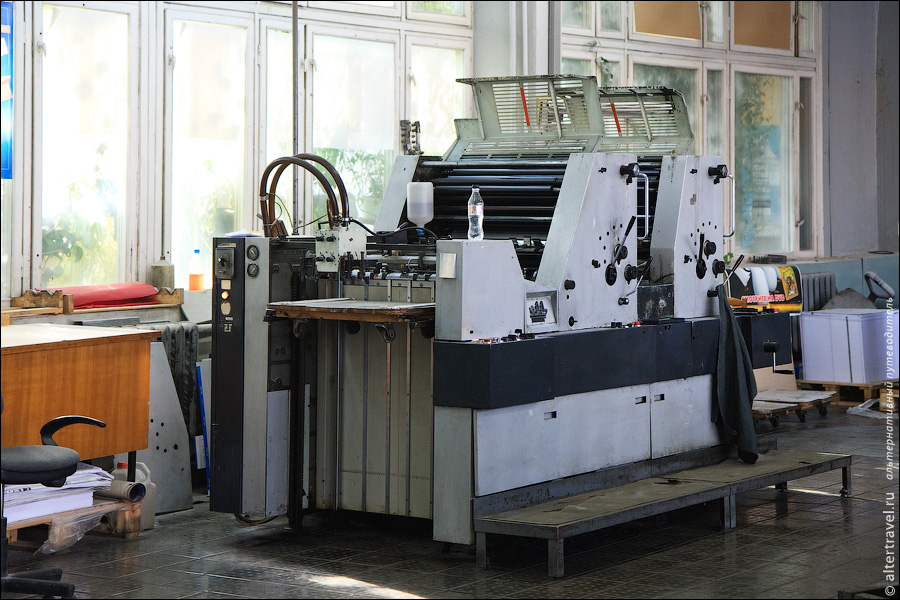

Затем отправляемся к печатной машине. Вот так выглядит листовая четырехкрасочная печатная машина немецкой фирмы Heidelberg MOV-H. Здесь расположено две таких машины. С правой стороны находится приемный лоток для бумаги. Каждая секция — одна краска (CMYK = cyan, magenta, yellow, black). На каждый барабан устанавливается и закрепляется формная пластина.

Затем переходим к пульту управления данного агрегата. Это так сказать просмотровый стол, где обязательно присутствует гостированное освещение нейтрально белого света.

Ключ «зажигания» и кнопки управления сведением. Тот процесс который выполнял оператор вручную при совмещении пленок здесь снова нужно повторить. Поскольку пластина установленная на каждом барабане может быть немного смещена, финальное печатное изображение будет с разъехавшимися цветами. Например с помощью этих индикаторов производят подгонку каждой пластины. Как вы понимаете огромное количество отпечатанных листов при такой операции отправляется сразу в мусор.

Опытные печатники могут с минимальным расходом бумаги и краски делать приладку на печати. После того как приладка сделана, начинается работа с цветом. На магнитной доске обычно вешается эталонная цветопроба для сравнения (при ее наличии). А с помощью денситометра замеряется оптическая плотность цвета на специальных шкалах по краям печатного листа. При отсутствии цветопробы на печать вызывают заказчика, либо печатают только по шкалам и полагаясь на цветовой вкус печатника.

Желтая краска (yellow) на заливном лотке. Резонно заметить, что печатное производство достаточно токсично и краска ядовита.

А это голубая краска (cyan). В процессе печати краска стекает на печатную пластину и остается на ней именно в тех местах где сделана так называемая насечка, а затем сразу же прокатывается печатный лист, таким образом нужная краска наносится на лист только в местах «насечек».

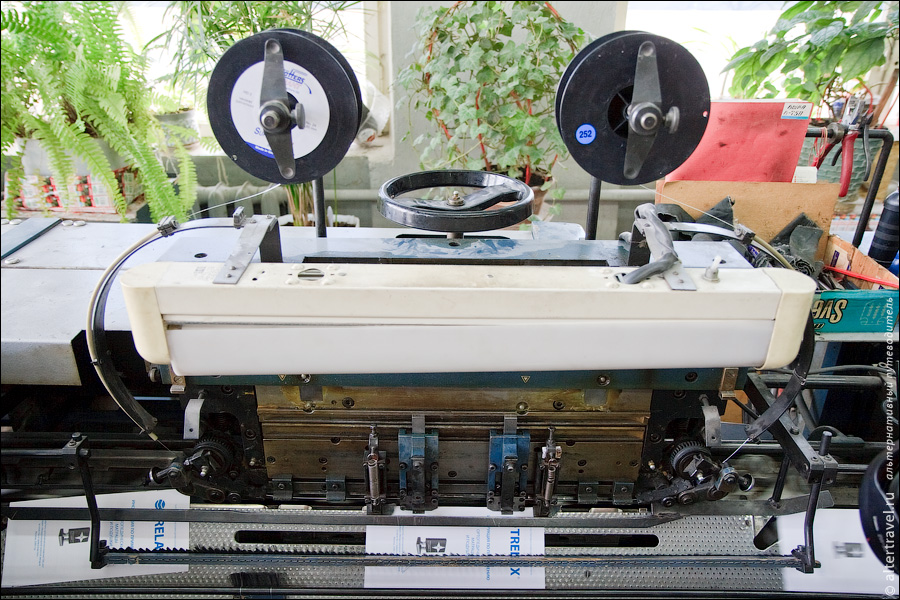

Рядом стоит небольшая печатная машина для черно-белой печати Adast Dominant 725.

А этажом ниже находится еще одна современная печатная машина фирмы Mitsubishi 3F5. На ней есть 5 секций, что позволяет печатать в 5 цветов (например, полноцвет + пантон).

Банки с краской. При печати фирменных или не воспроизводимых цветовой моделью CMYK цветов обычно используют дополнительную краску определенную цветовым веером Pantone.

Рабочий стол печатной машины. Больший формат печати и современное управление.

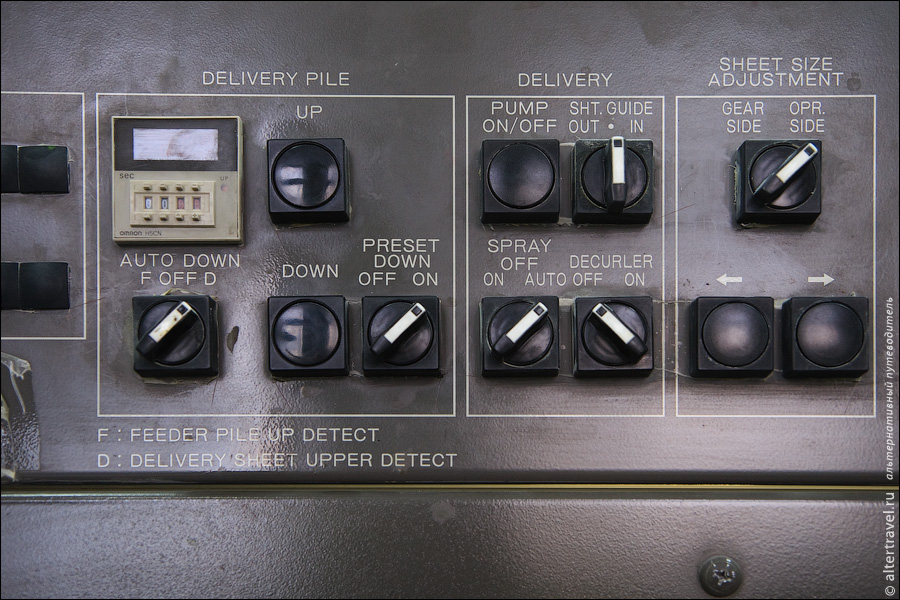

На японских печатных машинах все надписи на английском языке (на немецких — на немецком).

В зале где расположена печатная машина установлена автоматизированная система поддержания нужной влажности.

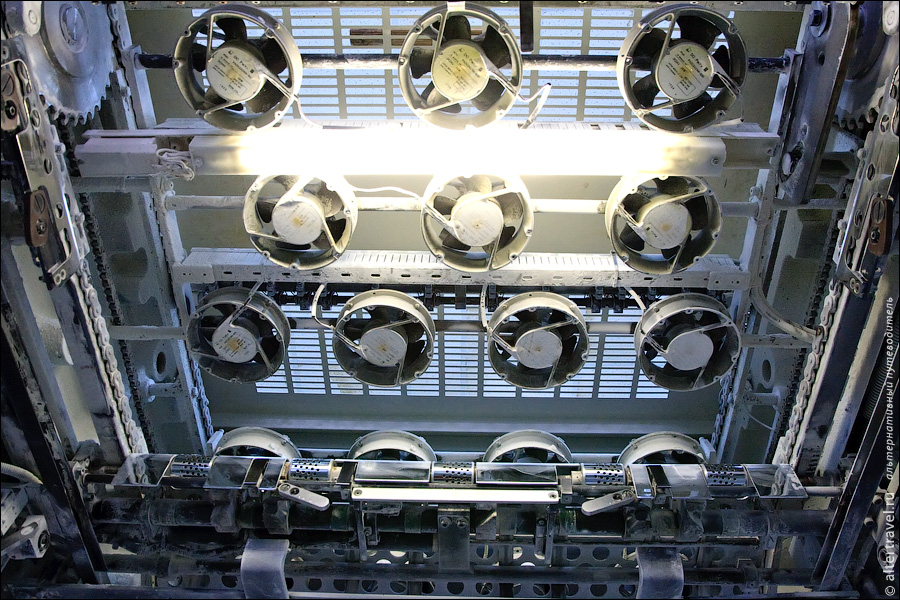

Финальная секция печатной машины, здесь устанавливается приемник для отпечатанных листов. Мощные вентиляторы дополнительно обдувают листы для ускорения высыхания краски.

Печатная машина — сложный агрегат и нуждается в регулярном обслуживании.

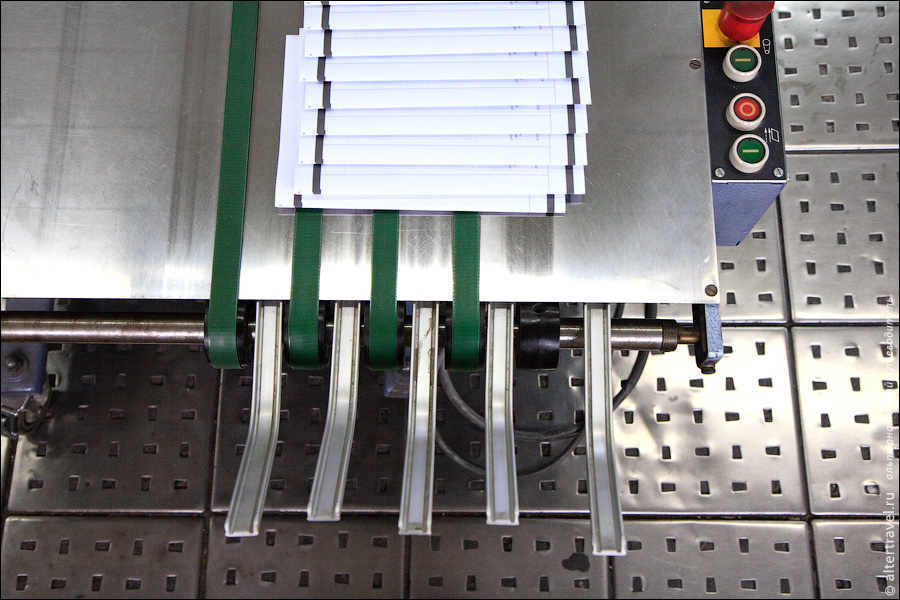

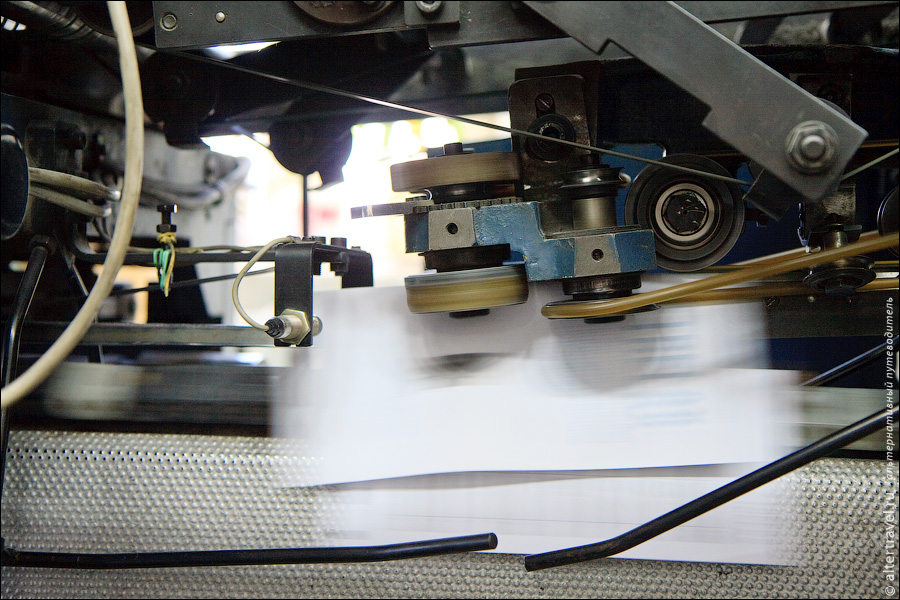

Затем, после того как продукция отпечатана она попадает в цех брошюровки. Здесь находятся разнообразные машины, каждая их которых оптимизирована по определенный формат печатной продукции.

Аппарат выполняет несложные операции по складыванию листов в готовый буклет.

Процесс постоянно контролируется оператором, здесь тоже иногда может зажевать бумагу.

Сброшюрованная продукция.

Здесь еще аппараты и посложнее.

Длинный конвейер где сначала собираются отдельные листы буклета, затем все закрывается обложкой.

И проходит этап скрепления. Здесь не офисный степлер, а просто две ленты проволоки которая обрезается и загибается по месту.

Затем происходит подрезание краев.

Общий вид цеха. Видна как только отпечатанная продукция, так и полностью готовая, запакованная в бумагу.

Еще один конвейер.

А это — резак. За один проход от идеально ровно отрезает стопку листов около 8 сантиметров.

Аппарат для биговки (сгибов). Делает сгибы на твердой бумаге в нужных местах.

При необходимости готовую продукцию можно запечатать в пленку.

А здесь производится ручная упаковка готовой продукции.

Затем продукция отправляется на склад. Здесь находятся погрузчики, аппараты для упаковывания и еще один аппарат для ламинирования.

И уже со склада готовая продукция поступает заказчику. Хочу заметить, что печатное производство очень сложный процесс и в одной записи не раскрыть все нюансы производства.