Как делают мачты для освещения и линий электропередачи

Завод имеет оборудование (и людей, умеющих с ним работать), которое позволяет выполнять все основные операции, начиная с раскроя листа и заканчивая нанесением слоя горячего цинка. Итак, завод.

Как и любое производство, этот завод начинается со склада сырья — им здесь служат стальные листы различной толщины, а также — профильный прокат. Впрочем, основой техпроцесса, является все-таки листообработка:

Сквозь дым, на заднем плане, виден вагон — в нем привезена очередная партия листа. Сразу рядом с путями лист и хранят. Дым же производит установка плазменной резки — ее горелка, управляемая компьютером, может вырезать деталь, каких угодно форм.

Правда, машина эта уже старая, поэтому, на заводе есть еще одна, поновее. От нее и выбросов поменьше:

Есть на заводе еще и газорезательная машина. Внешне похожа на плазморезку, только принцип работы немного иной — вместо струи плазмы — газовое пламя:

Иногда бывает, что стальной лист приходится выправлять — слишком он неровный. Для этого тоже есть специальная машина:

После правки, лист попадает на раскрой — см. выше, а затем — на листогибочный пресс.

Пресс является, практически, сердцем всего производства:

Его мощь позволяет спокойно сгибать листы до 40 мм толщиной, и длиной по сгибу — до 12 метров. Управляется процессором и работает по программе:

Согнутые на прессе заготовки, поступают на участок сварки. Надо заметить, что перемещения заготовок с поста на пост, происходят с помощью различных манипуляторов. Ручного труда практически нет.

Работает сварочная машина:

Она же с обратной стороны, откуда поступает заготовка:

Впрочем, некоторые детали бывают таких размеров, что не входят в портал:

Их сварку производят с помощью специальных тракторов:

Также, бывает, используют ручную полуавтоматическую сварку. К примеру, для сварки вот этой секции:

Кому интересно — это элемент промежуточной опоры ЛЭП-500.

После того, как изделие соберут, проконтролируют и проварят, наступает следующий этап — нанесение покрытия, с целью защиты от коррозии. Здесь на предприятии, в качестве основного покрытия, выступает цинк, наносимый в расплавленном виде.

Сперва изделие готовят — промывают в мыльном растворе:

Затем протравливают в кислоте:

А затем, для защиты поверхности от повторного загрязнения, покрывают флюсом:

На заднем плане, видны секции, поднимаемые из ванны с флюсом:

А это так, рабочий юмор:

После флюсования, конструкции выдерживаются в специальной печи, при температуре около 500 градусов:

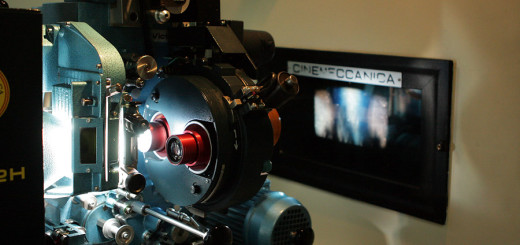

А затем — поступают в ванну с расплавленным цинком:

Синий короб — это одновременно и термостат, над ванной, и защита персонала от возможных брызг расплавленного металла.

После выдерживания в цинке, в течении определенного времени, металлоконструкции извлекают. Дело это непростое. Сперва открывают боковые проемы, и рабочие отгоняют пленку шлака:

И только потом на свет появляются свежеоцинкованные «железяки»:

Цинка потребляется много, так что около ванны, всегда наготове слитки металла:

А готовые изделия, сперва выдерживаются на воздухе, а потом остужаются в пресной воде:

Рабочий как раз следит за тем, как секции опускают в ванну с водой.

После остывания, поверхность осматривают, и если нет брака:

— то отправляют на склад готовой продукции. На складе, изделия упаковывают —

и отправляют заказчику.

Кроме опор, завод изготавливает и фундаменты для них. Вот на таких фундаментах, устанавливаются мачты освещения железнодорожных станций:

А на таких — опоры ЛЭП:

Фундамент интересный — не закапывается, или забивается, а в землю завинчивается:

Кроме того, мне показали элемент фундамента для 50-метровой мачты освещения одного из олимпийских объектов в Сочи:

Две половины — один фундамент. Ну и так, к слову — одна из секций ствола одной из упомянутых мачт:

Для сравнения — человек рядом.

Почему они такие здоровые? Во-первых, на них стоит до 48 приборов, во-вторых — в Сочи сильные ветра, а в-третьих — мачты рассчитаны на землетрясение в 9 баллов, отсюда и размеры.

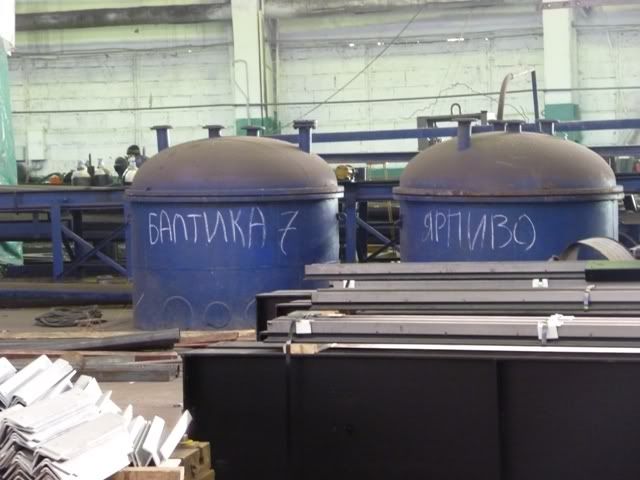

Еще немного заводского юмора:

На самом деле, там не пиво, а сжатый воздух. Он служит для привода инструментов — дрелей и болгарок.

Кроме листообработки, завод может работать (как я упоминал выше) и с фасонным прокатом. Для этого на заводе есть ленточные пилы — для резки:

Фрезерный станок:

Есть еще стан-автомат, который работает с уголковыми профилями — подсекает их и режет:

Станок для гибки прямоугольных труб и швеллеров:

И согнутые образцы:

А еще на заводе, готовят к пуску карусельный, даже не станок, а стан. С его помощью собираются обрабатывать фланцы высокомачтовых опор:

В общем, экскурсия по заводу заняла у нас порядка 2 — 3 часов (на время я просто не смотрел), о чем я ничуть не жалею. Все-таки, не каждый день бываешь на таком масштабном производстве.