Как делают оборудование для обеззараживания воды ультрафиолетом.

Сточные воды содержат возбудителей опасных заболеваний передающихся водным путем и являются основным источником загрязнения поверхностных водоемов. В условиях централизованного водоснабжения присутствие патогенных микроорганизмов в питьевой воде может послужить причиной массового заболевания населения, поэтому к обеззараживанию питьевой воды, как подземных, так и природных водоисточников предъявляются очень высокие требования. Не менее актуален вопрос обеззараживания питьевой воды в системах децентрализованного и индивидуального водоснабжения. Бытующее мнение о безопасности подземной воды, в настоящее время не обосновано и в условиях отсутствия регулярного контроля качества воды основная ответственность за безопасность питьевой воды ложится на надежность системы обеззараживания.

Обеззараживающие действие УФ излучения обусловлено фотохимическими реакциями, в результате которых происходят необратимые повреждения ДНК и РНК микроорганизмов. УФ обеззараживание сточных вод позволяет полностью отказаться от хлорирования и связанного с ним реагентного хозяйства, обеспечивает эффективное обеззараживание по всем микробиологическим показателям и исключает поступление в водоемы побочных и остаточных продуктов.

Большую работу по внедрению этого метода в России проделало НПО «ЛИТ», ведущий российский производитель УФ-оборудования. Сегодня мы отправляемся на производство, чтобы более подробно ознакомится с технологией производства УФ оборудования для очистки воды.

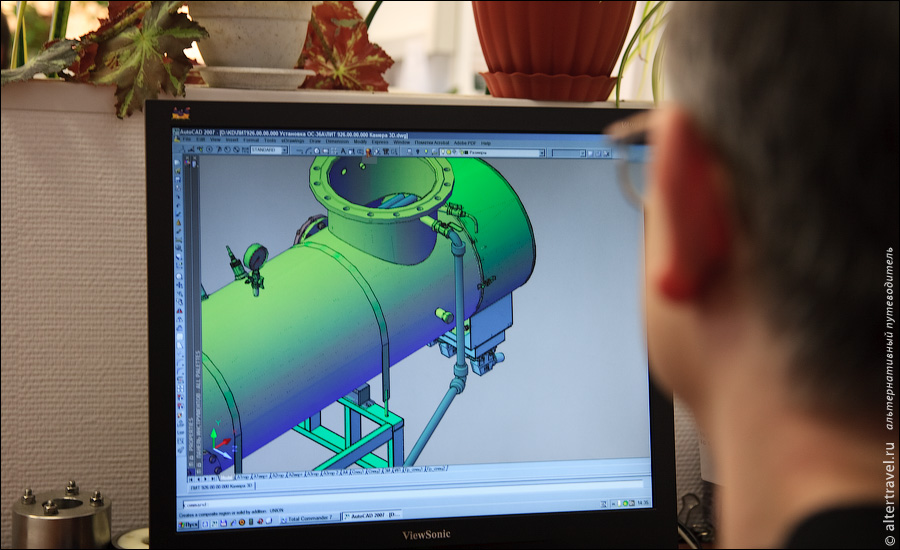

В службе главного конструктора занимаются разработкой и проектированием серийной продукции и оборудования для реализации нестандартных крупномасштабных проектов, проектов АСУ для УФ-станций обеззараживания воды.

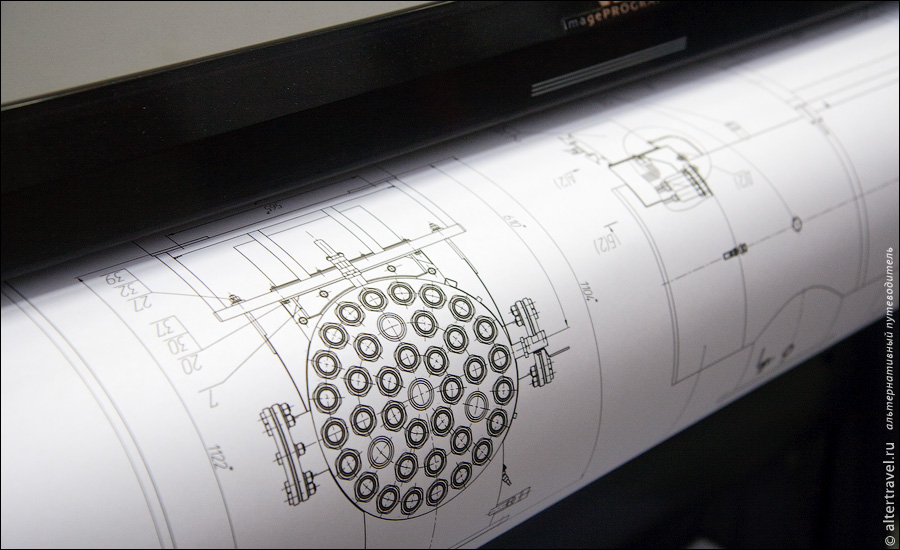

Подготовленный чертеж распечатывается.

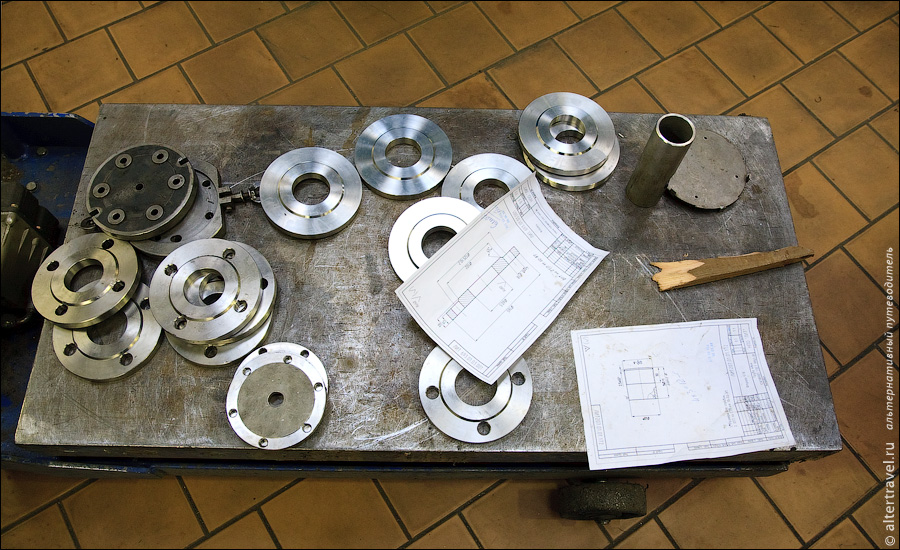

И отправляемся на машиностроительное производство. Здесь производят корпусные и модульные системы на основе высокоэффективных безозоновых амальгамных ламп.

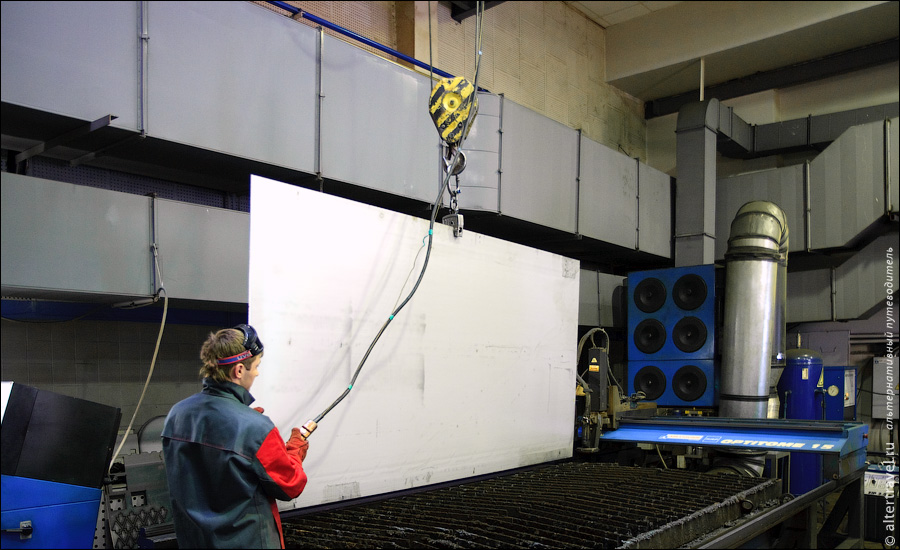

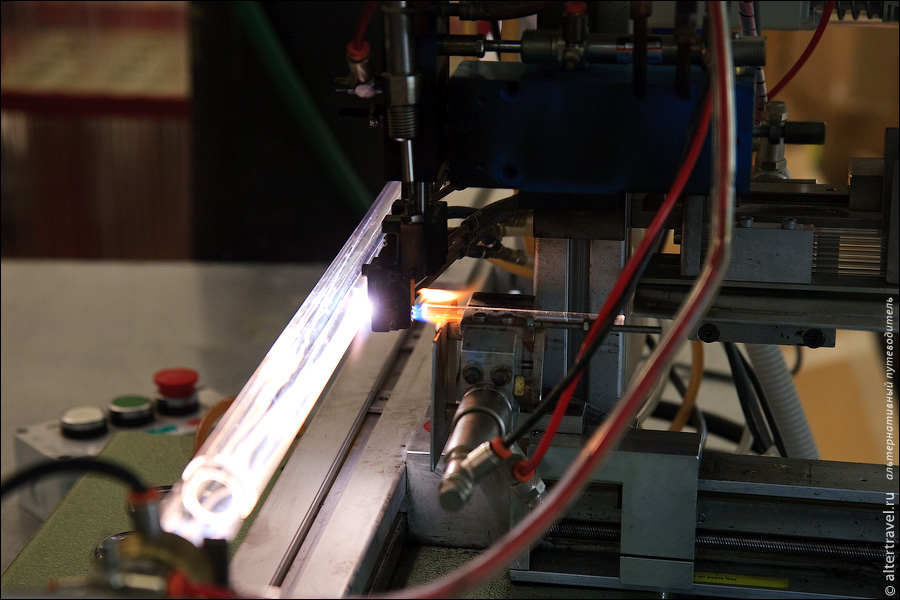

Вот например металлорежущий плазменный станок с ЧПУ.

Кладем лист металла и запускаем нужную программу.

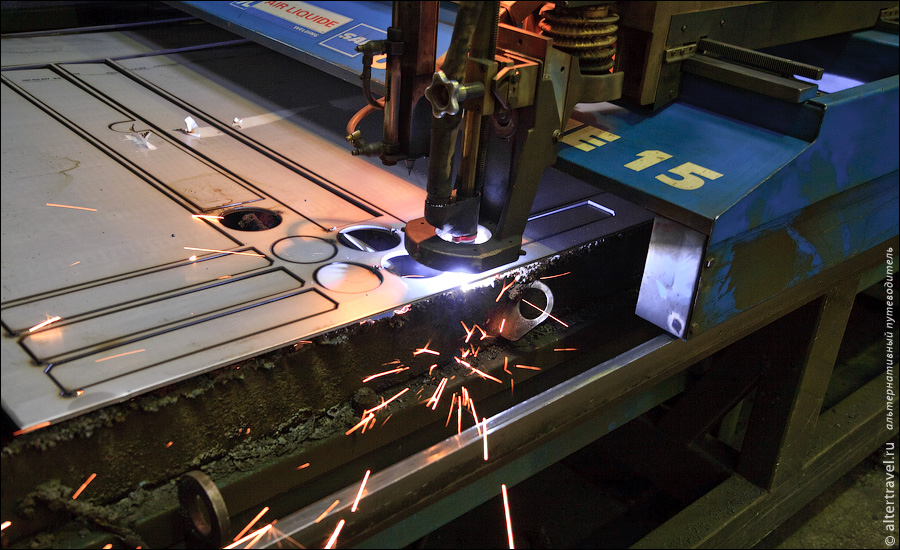

Далее всю работу выполнит компьютер, а оператору останется только забрать вырезанные заготовки.

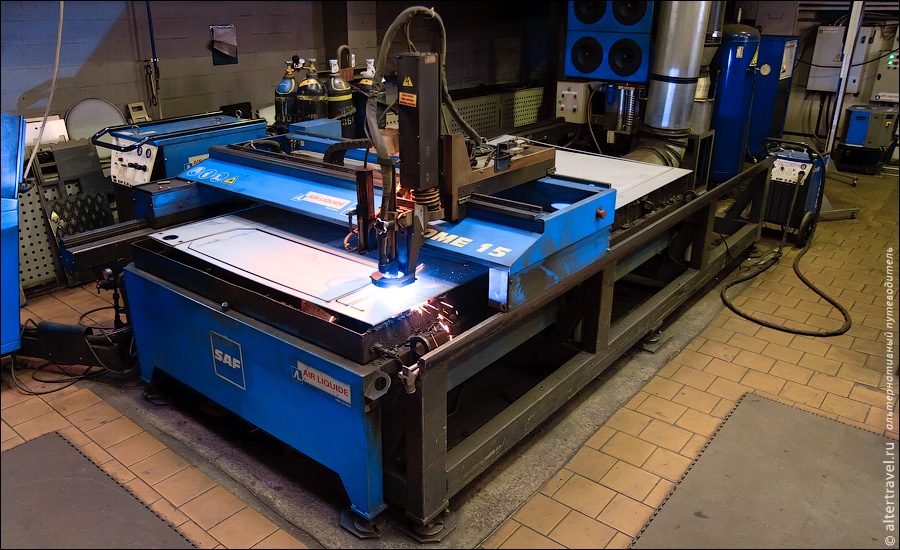

Рядом есть еще одна плазма, со встроенной камерой позволяющая следить за процессом резки.

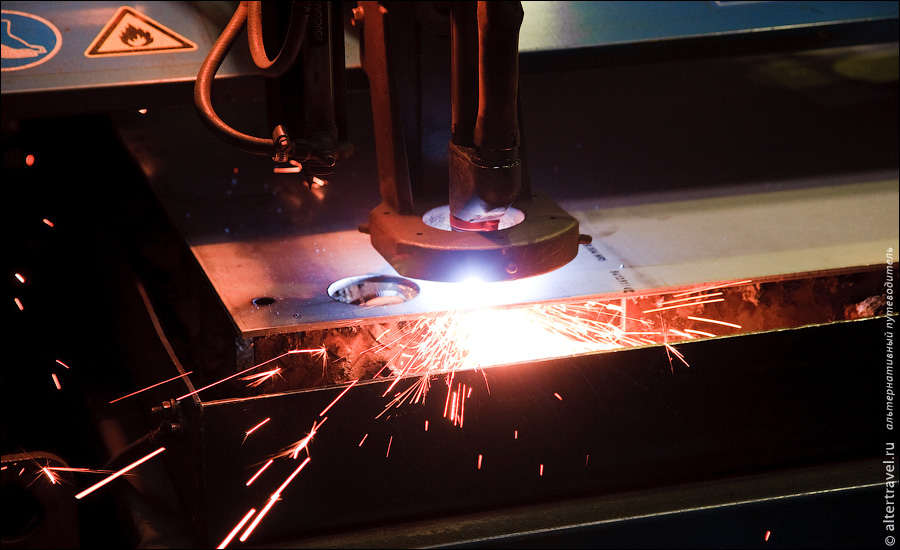

Идет резка.

Заметьте, начало резки круга находится снаружи окружности, если же на детали нужен вырез, начало резки будет изнутри.

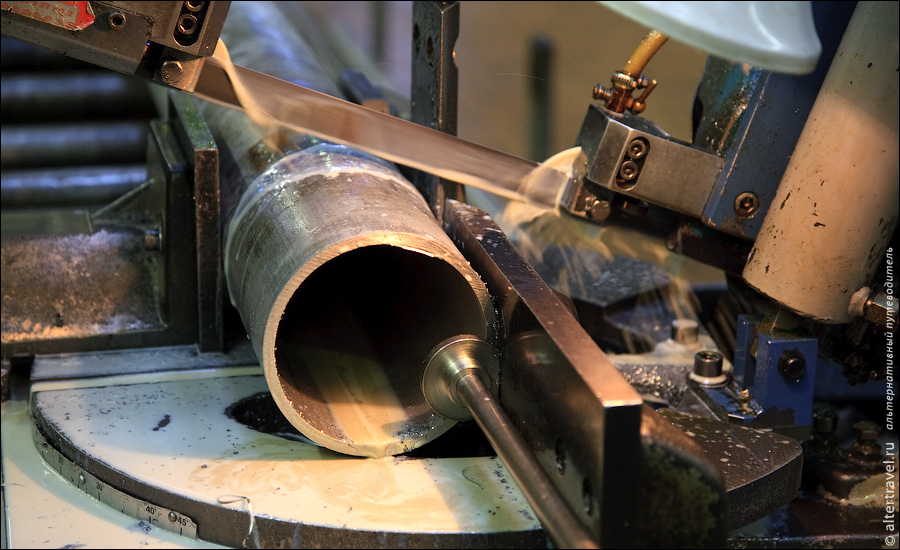

Металлорежущий ленточнопильный станок Pilous.

Здесь пилят круглые трубы и швеллеры. Пильное полотно постоянно поливается смазочно-охлаждающей жидкостью.

А это гибочный пресс.

С электронным управлением.

Эти тоненькие уголки машина загибает с той же легкостью, как человек разламывает спичку.

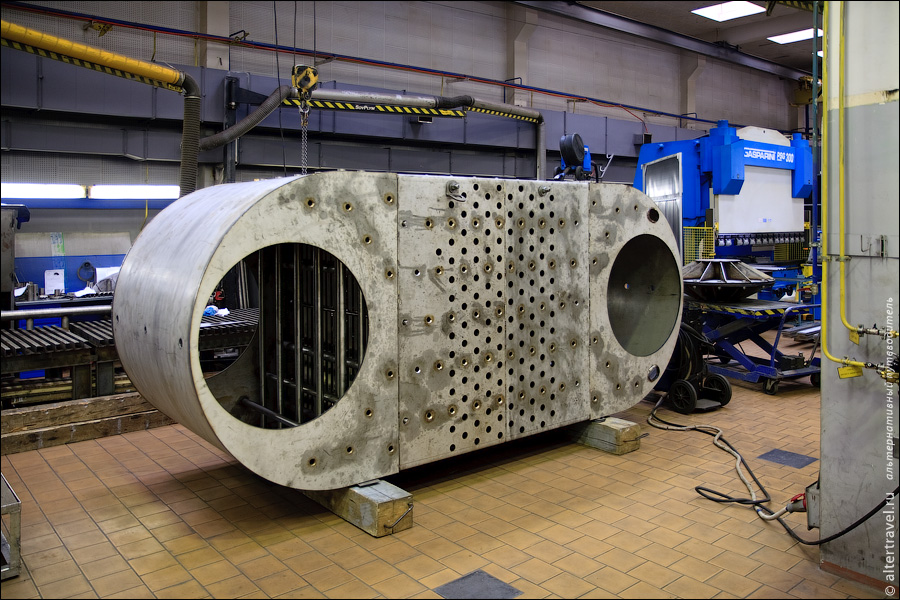

А вот идет сборка огромного модуля для очистной станции. Дырки в средней части корпуса предназначены для установки ламп. Да, такое оборудование стоит на многих очистных станциях не только в России но и зарубежом.

Расчерченная заготовка крышки для наваривания ребер жесткости.

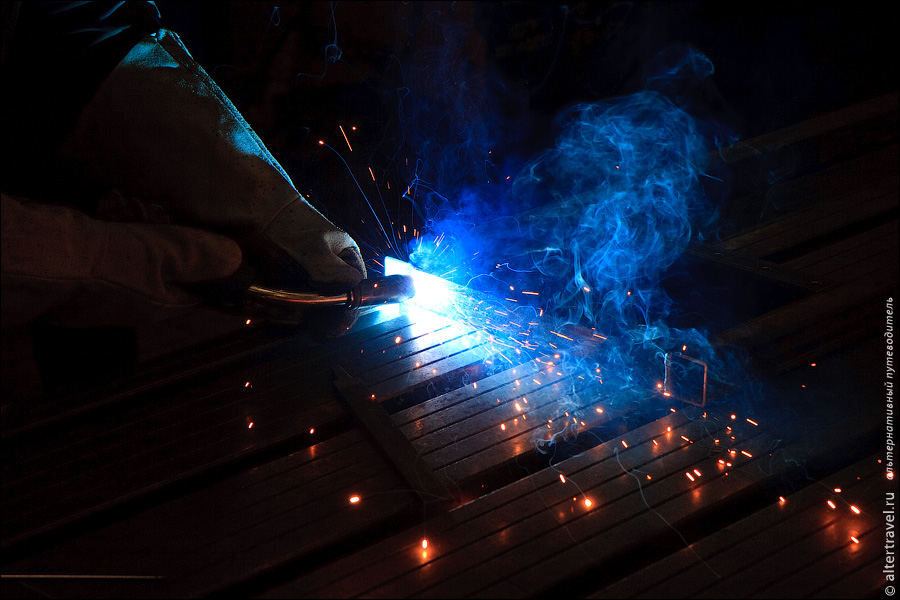

Сварка дополнительных элементов конструкции.

Зачистка сварочных швов.

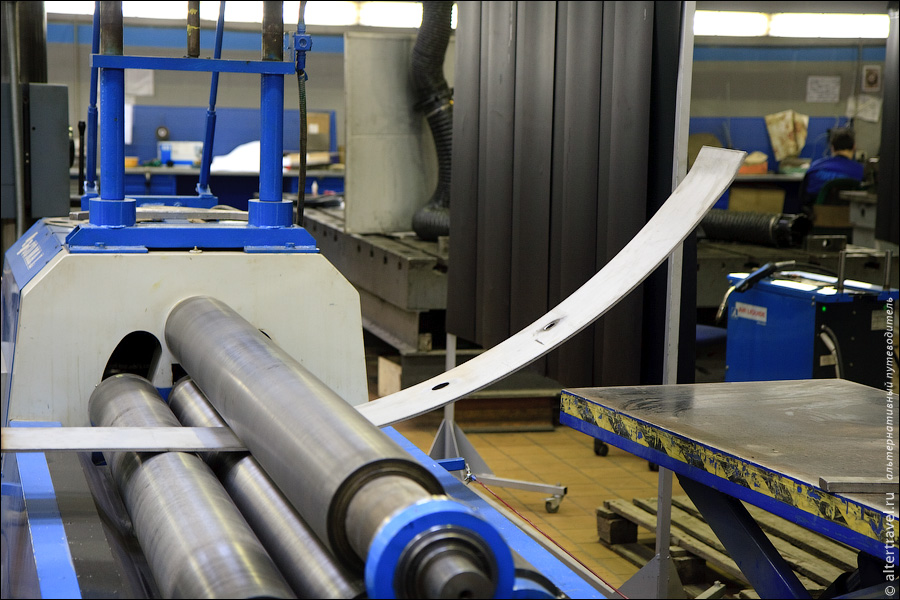

Трехвалковая листогибочная машина.

Вот такие штуки на ней можно сделать.

А это ручная плазма в руках сурового сварщика.

Вот это шлифовально-зачистной станок с отличным логотипом. Его работу мы не застали.

Общий вид на машиностроительное производство. Как нетрудно догадаться, при таком арсенале оборудования собрать например, танк абсолютно не сложно, главное наличие чертежей.

Так, а мы переходим дальше — Ламповое производство. Здесь берут готовые кварцевые трубки под лампы, промывают, наносят специальный раствор на внутреннюю поверхность.

И отправляют на сушку в печь.

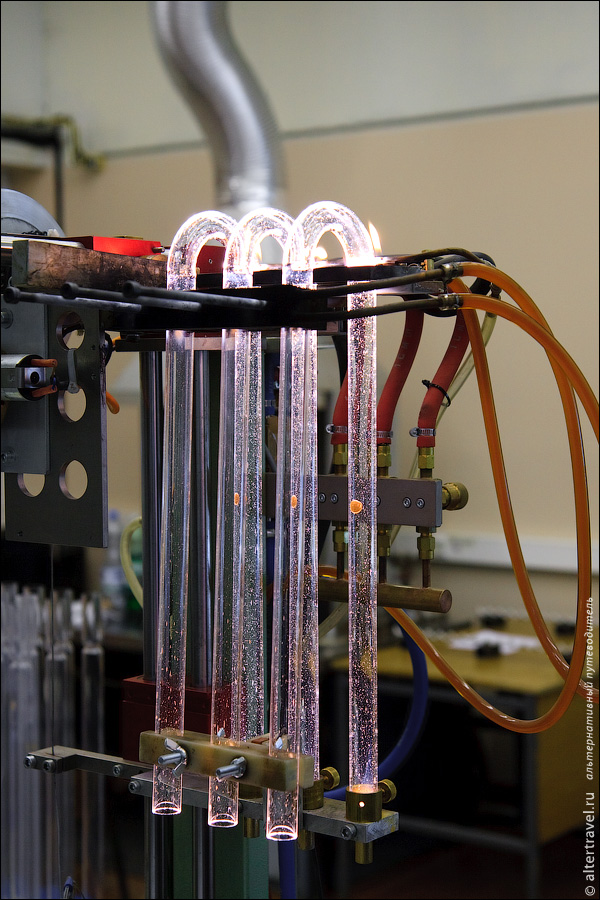

Лампы высохли, отправляемся на следующую стадию производства. Аппарат для выгибания дуговых ламп.

Ничего сложного, нагрев с одновременным загибанием.

Вот и готово. Обратите внимание на золотистое пятнышко на внутренней поверхности ламп. На него будет напаяна амальгама индия.

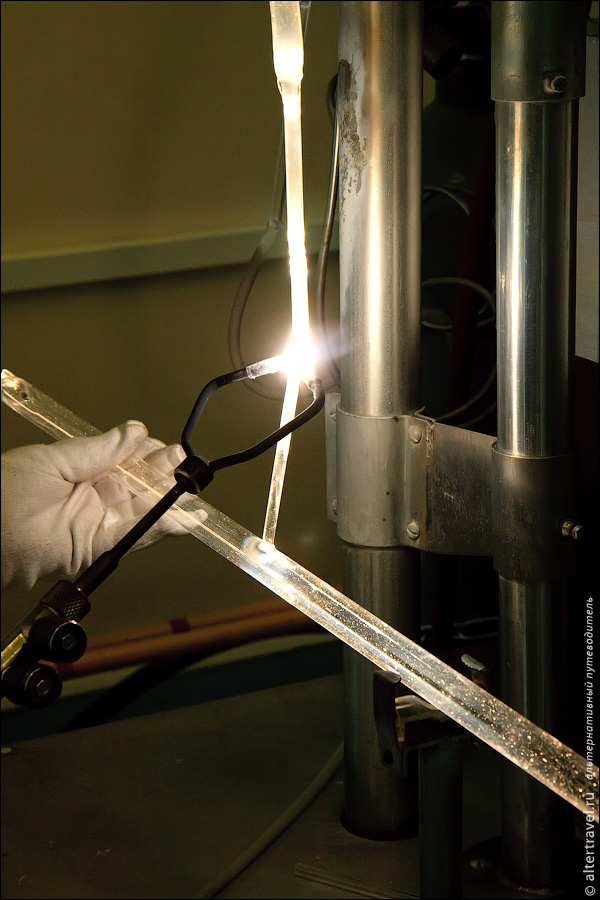

Теперь в бок лампы нужно впаять трубку. Она понадобится на следующем этапе.

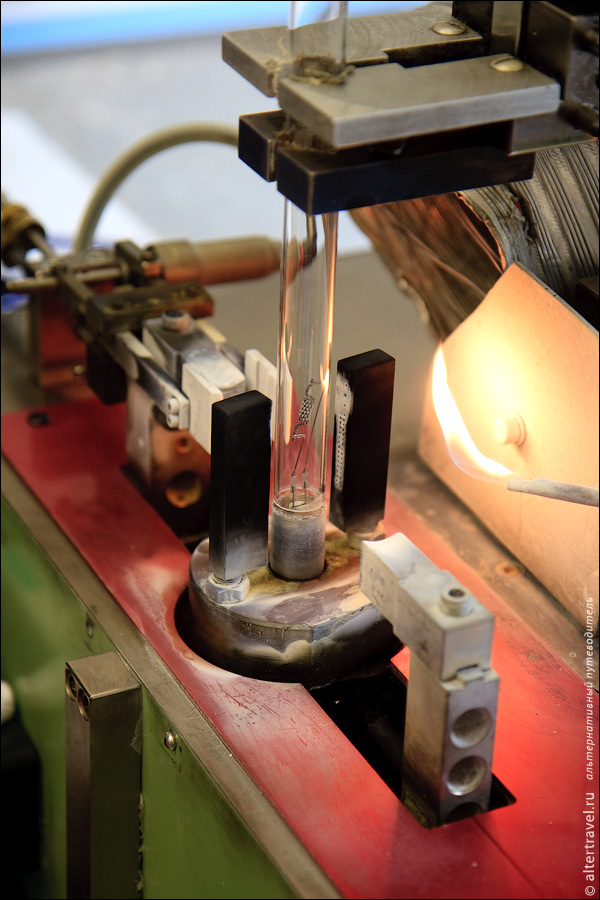

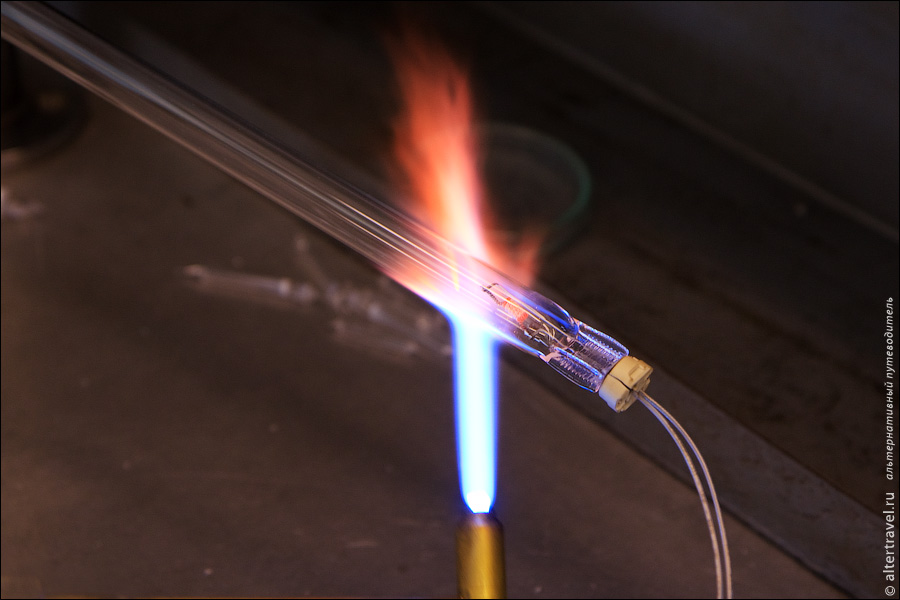

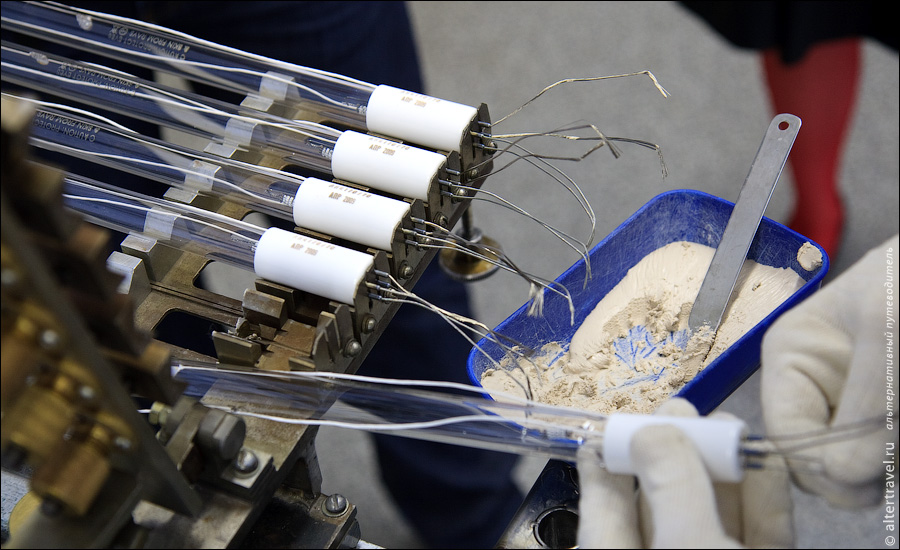

А пока посмотрим как происходит опрессовка электродов.

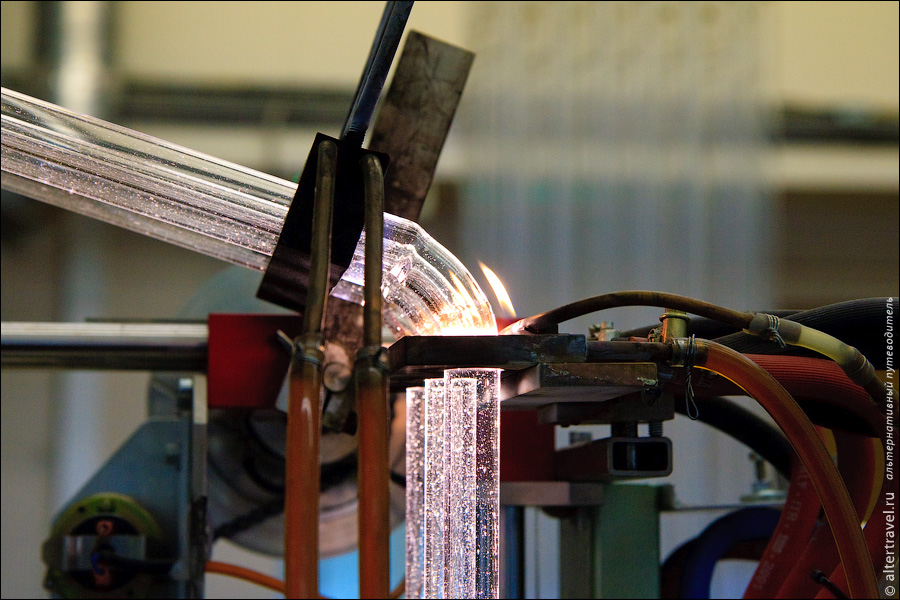

Начинается разогрев вращающейся горелкой.

Еще еще, следующим шагом пресс зажмет раскаленное стекло с двух сторон.

И мы получаем запаянный электрод.

Зрелище завораживающее.

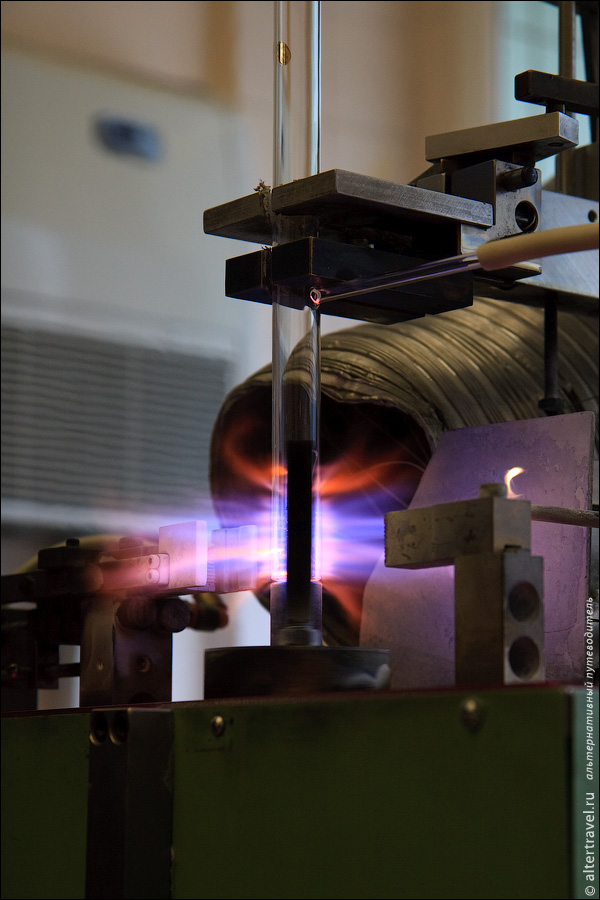

Вот здесь уже понятно зачем в лампу впаивают трубку.

Ее вручную припаивают к оборудованию по откачке воздуха и вбросу амальгамы.

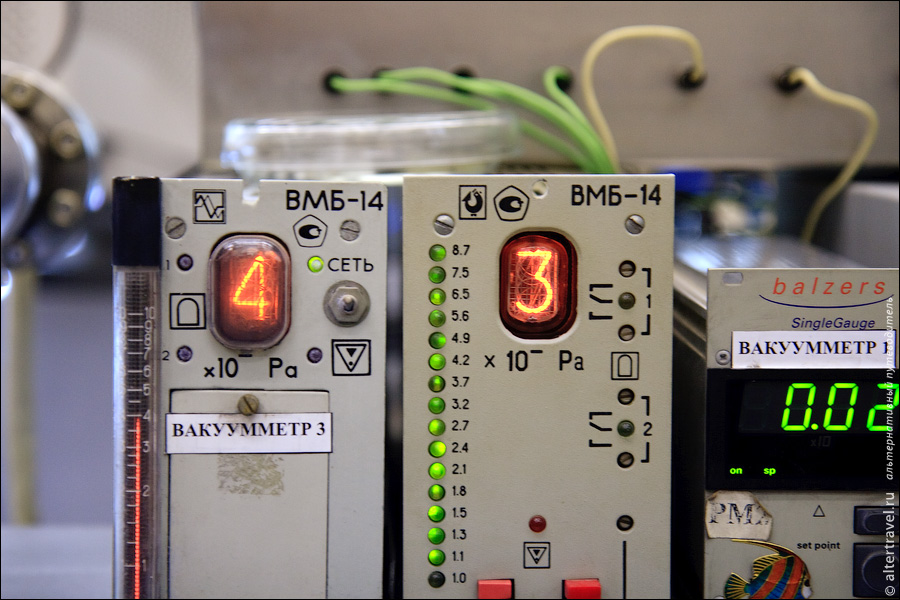

Несложные приборы для контроля.

Прогрев горелкой зоны электрода после создания вакуума.

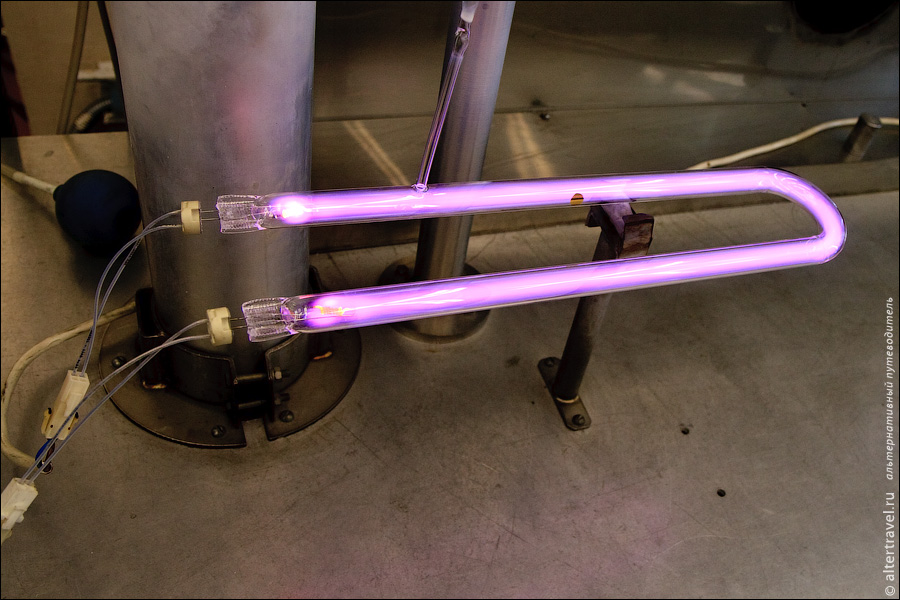

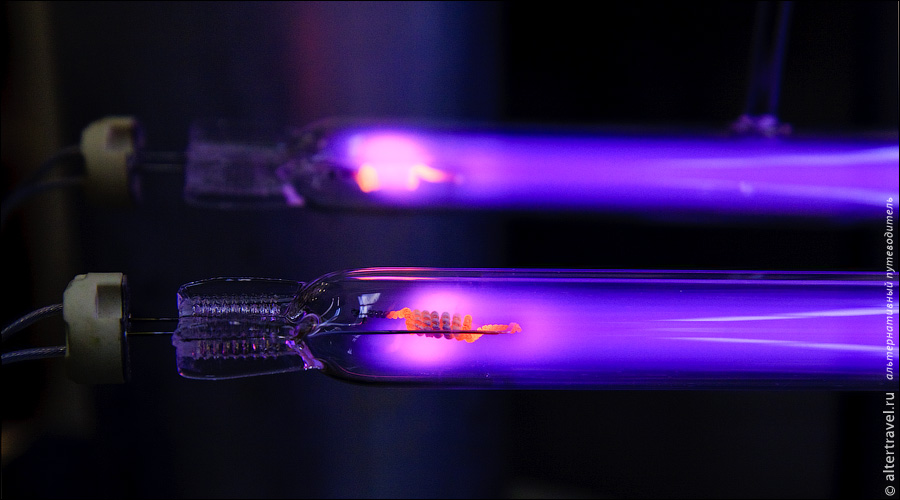

Отпаяв торцевую трубку лампу можно включить для проверки. Амальгами внутри колбы еще не активирована, поэтому это излучение безопасно для человека.

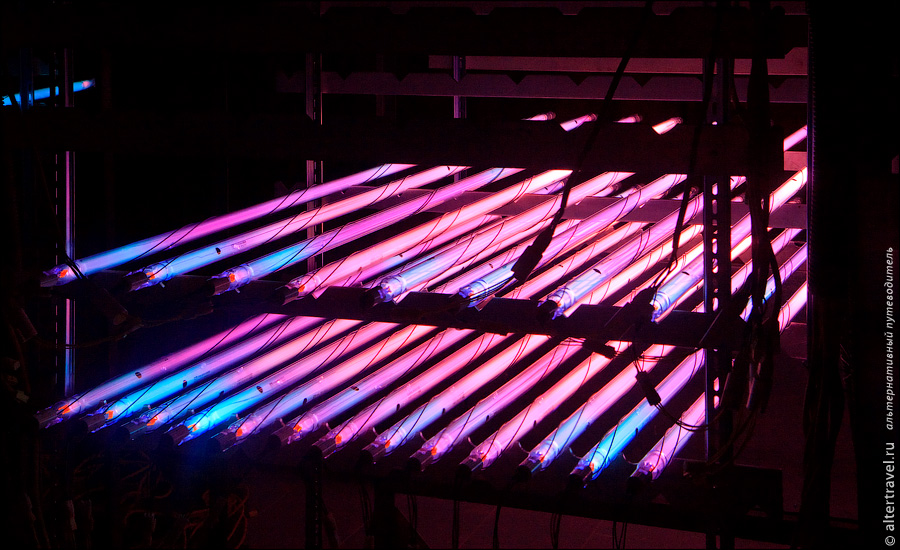

Красиво светит.

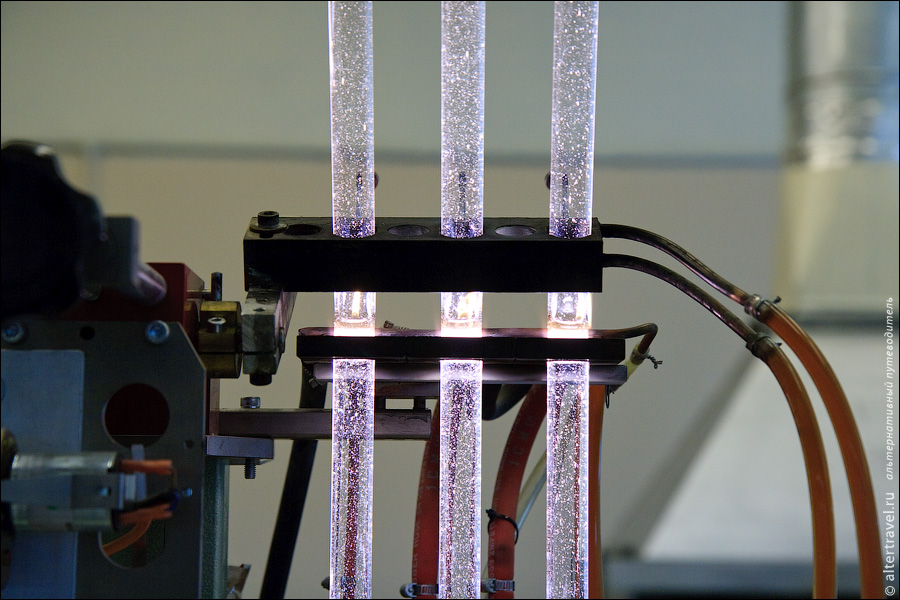

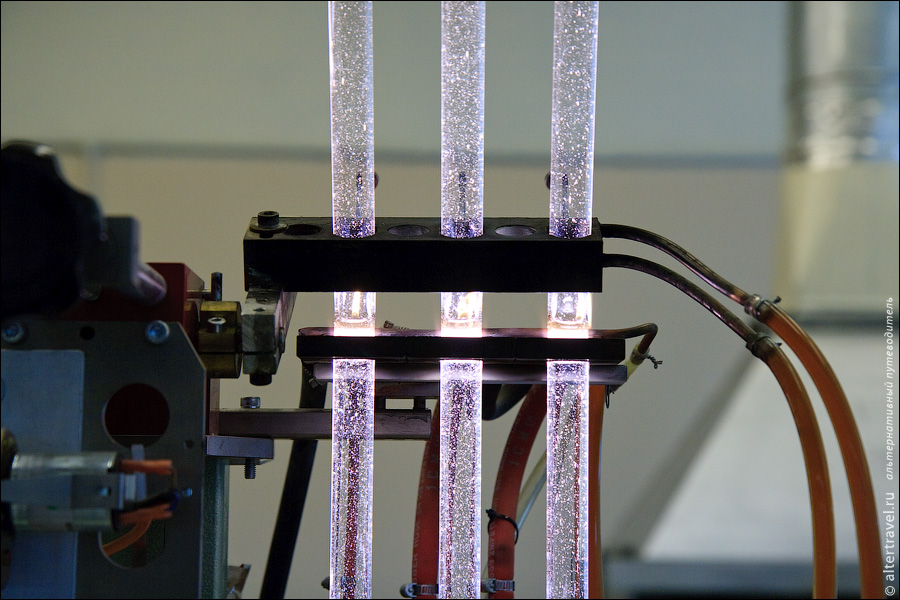

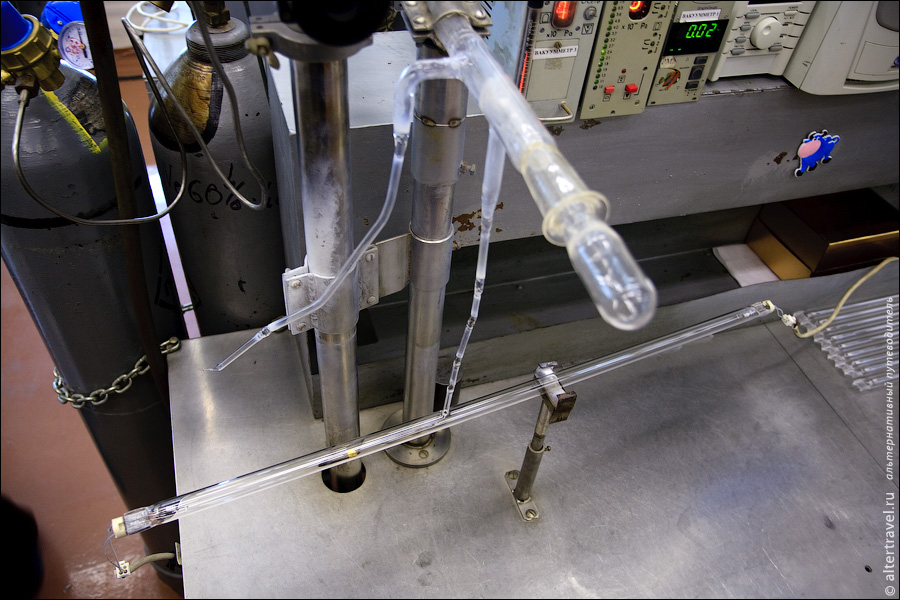

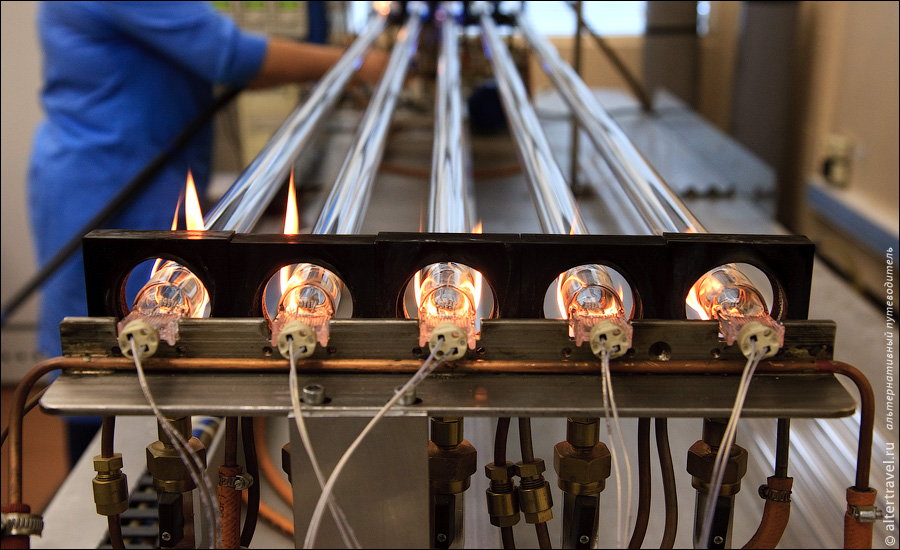

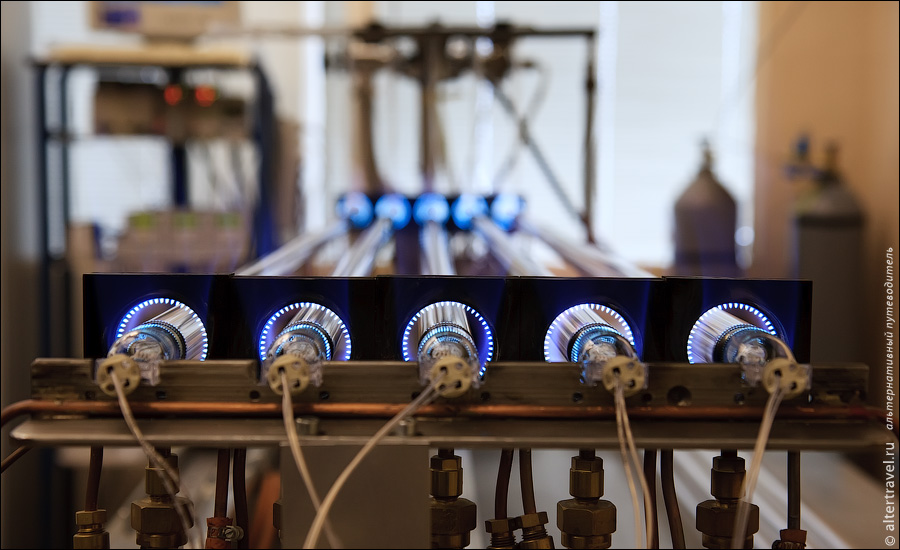

А вот стенд для поточной обработки сразу 5 длинных ламп. Поджигаем.

Горелки включились, теперь происходит равномерный нагрев вдоль всей поверхности колбы.

Одеваются наконечники на электроды.

Теперь лампы в специальном помещении отправляются на полный цикл проверки. Наблюдать за процессом можно через стекло. Находится в таком помещении категорически нельзя.

Как делают лампы посмотрели, куда их ставят тоже посмотрели. Теперь отправляемся на электросборочное производство.

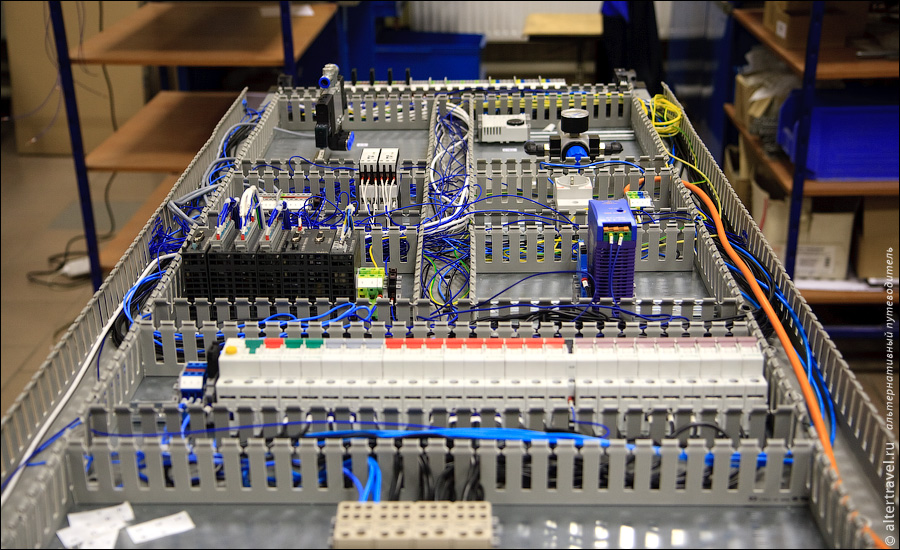

Сборка шкафов управления.

Пусковые модули.

Внутренности шкафа управления. Все это оборудование позволяет автоматизировать управление лампами.

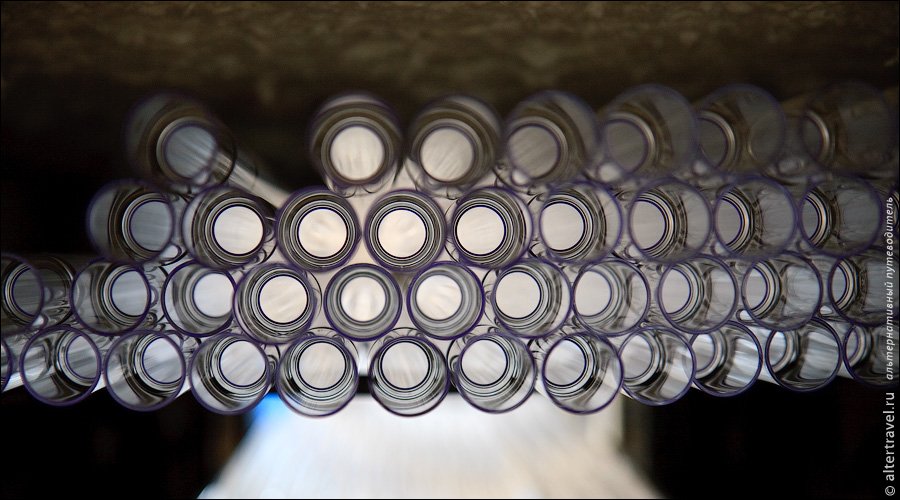

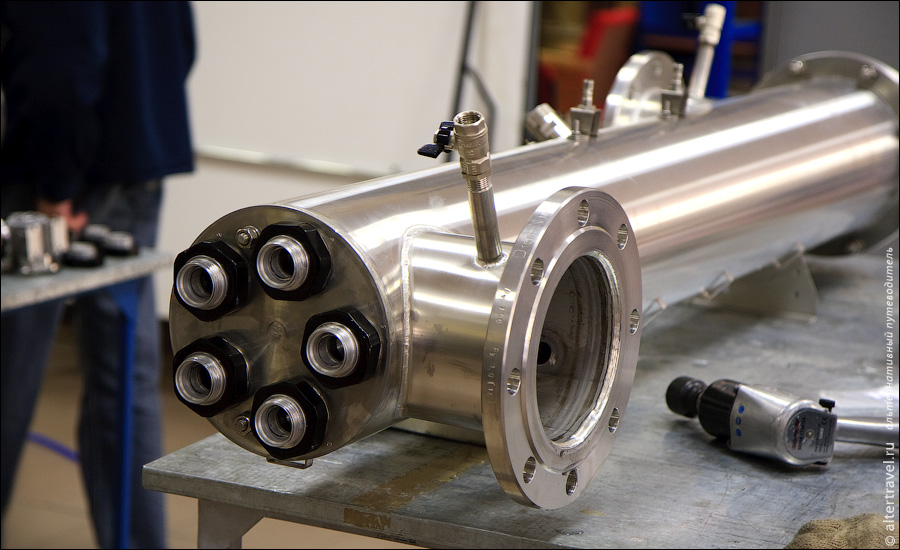

А вот модуль рассчитанный на 5 ламп. По истечению срока службы лампы элементарно заменяются без отключения от магистрали.

Затем готовая продукция отправляется на склад. Отсюда она распределяется покупателям.